Hoy por hoy solemos tender a creer que el rendimiento y la memoria de nuestros equipos no son un problema. Pero realmente a medida que la capacidad de nuestros ordenadores aumenta, los programas y aplicaciones que usamos también aumentan los recursos que consumen, tal y como describe la ley de Wirth: El software se está volviendo más lento más rápidamente y el hardware cada vez más rápido.

Al igual que ocurre con los programas informáticos, podemos encontrarnos con el mismo escenario en FEM (método de elementos finitos). Si el hardware y el software se vuelven más rápidos, siempre trataremos de incluir más complejidad física o, simplemente, más elementos finitos.

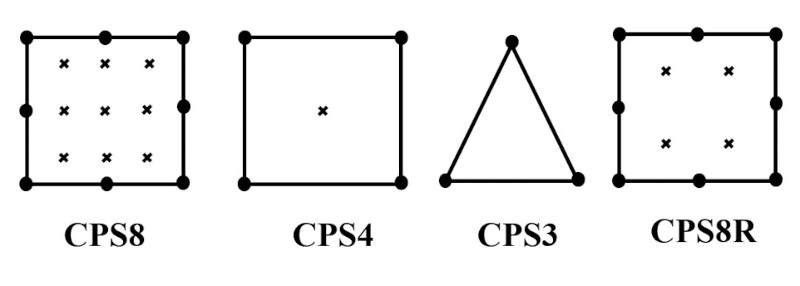

Pongamos que tenemos una geometría, a la cual añadimos una malla excesivamente fina (digamos un tamaño de elemento de 0,002 mm) de elementos CPS8. Esto da como resultado 1,36 millones de elementos, 8,19 millones de GdL (grados de libertad) y un uso de 2,14e12 FLOP.

Partiendo de este mallado vamos a intentar aligerar el uso del modelo, usando diferentes tipos de elementos, tratando que la precisión debe estar dentro del 1% de la solución de referencia:

- CPS4R: reduciendo el número de nodos y con un solo elemento de integración lineal. Con un tamaño de malla de 0,004 mm podemos lograr la precisión de nuestro objetivo. Esto requiere 341.000 elementos, 684000 GdL y 2.79e10 FLOP.

- CPS3: usando un triángulo lineal, solo necesitamos un tamaño de malla de 0,02 mm, 28.200 elementos, 28.700 GdL y 1,74e8 FLOP.

- CPS8R: El resultado con la integración reducida CPS8R es sorprendente: un tamaño de malla de 0,08 mm, 836 elementos, 5270 GdL y 3,28e7 FLOP. Todo esto estando dentro del 1% del resultado obtenido con el primer caso.

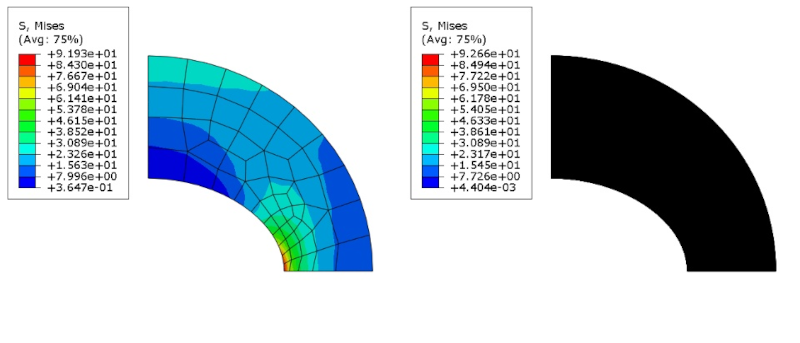

Podemos sacar provecho de la sección anterior y ahora explotar el hecho de que sabemos dónde obtendremos altas tensiones. Usaremos una malla más refinada entorno al punto de concentración de tensión y un tamaño de malla global muy grande. Con un tamaño de malla de 0,5 mm, y con 0,08 mm sobre el la zona de acumulación de tensiones, resulte en 53 elementos, 376 DOF y 4.00e5 FLOP.

Resumiendo, conociendo los tipos de mallado y prestando atención al mallado podemos lograr resultados dentro del 1% de la solución de referencia, pero con un esfuerzo numérico menor por un factor de 5 millones en comparación con la malla original.

¿Estás interesado en saber más? ¡Contáctanos y te informaremos!